L’elettrificazione a 48 Volt mette pressione al sistema di raffreddamento del motore

STSSENSORS il 8 Luglio 2016

Sullo sfondo dell’accordo di Parigi del 2015 che prevede una riduzione dell’80% dei gas serra entro il 2050, l’industria automobilistica sta lavorando intensamente verso l’obiettivo “veicoli a emissioni zero”. Tuttavia, dopo più di un secolo di utilizzo, il motore a combustione interna non sparirà da un giorno all’altro e questo non lascia all’industria altra scelta se non quella di esplorare nuove tecnologie per ridurre le emissioni dei motori a combustione interna.

Se l’elettrificazione totale è l’obiettivo finale, al momento la tecnologia è proibitiva dal punto di visto dei costi, mancando le infrastrutture per sostenerne il lancio di massa. L’ibridazione, invece, in particolare il veicolo elettrico mild hybrid a 48 volt, offre una soluzione economicamente vantaggiosa e facile da implementare.

Anche se l’implementazione tecnica di un’alimentazione a 48 V è relativamente semplice, richiede l’installazione di una batteria agli ioni di litio progettata per supportare l’avvio e il riavvio del motore a combustione interna, il recupero dell’energia frenante e l’assistenza di coppia durante l’accelerazione. Sebbene si tratti di una fonte di energia elettrica molto efficiente, presenta diversi svantaggi, tra cui il surriscaldamento che può portare al “runaway termico” e causare persino l’accensione spontanea delle celle della batteria.

Di solito un runaway termico è causato da una corrente eccessiva o da una temperatura ambientale elevata e si sviluppa attraverso diverse fasi:

- A partire da una temperatura di 80 °C, lo strato SEI (dall’inglese Solid-Electrolyte Interphase) inizia a rompersi; successivamente l’elettrolita reagisce con l’anodo. Il calore generato da questa reazione causa la rottura dei solventi organici con conseguente rilascio di gas, facendo aumentare la pressione all’interno delle celle.

- Nonostante ciò, il gas non prende fuoco per mancanza di ossigeno. Se, però, la temperatura continua ad aumentare superando i 135 °C, il separatore si scoglie e causa un corto circuito tra l’anodo e il catodo, portando alla rottura del catodo di ossido di metallo a 200 °C e rilasciando ossigeno. Questo permette all’elettrolita e al gas idrogeno di bruciare.

Si tratta di una caratteristica delle batterie al litio che – come nel caso dei veicoli completamente elettrici – richiede una gestione ottimale della batteria e un sistema di raffreddamento al fine di garantire un funzionamento sicuro ed efficiente.

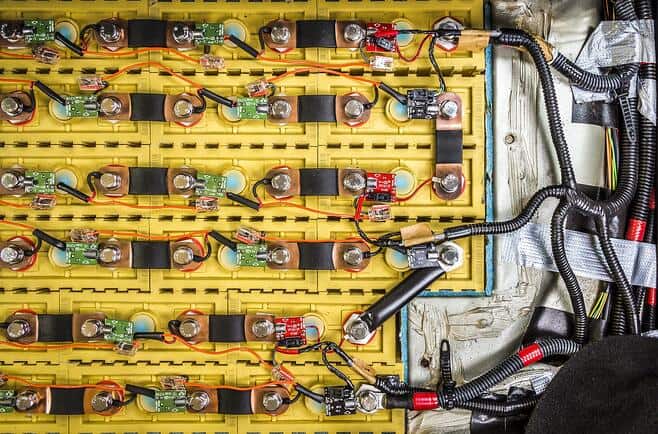

Immagine 1: sistema di raffreddamento della batteria Porsche (fonte: Charged EVs)

Determinare i requisiti di raffreddamento della batteria agli ioni di litio da 48 V

Per regolare la temperatura delle celle nelle batterie agli ioni di litio ad alta potenza da 48 V(superiori a circa 1000 WH), i produttori hanno sviluppato dei sofisticati sistemi di gestione termica della batteria che spesso utilizzano dissipatori di calore raffreddati a liquido per garantire la stabilità termica.

Prima di implementare un dissipatore raffreddato a liquido, però, è importante determinare e registrare la temperatura della batteria e il profilo del flusso di calore in vari punti del sistema. Questo viene fatto utilizzando le termocoppie durante i cicli di carica e scarica della batteria.

Una volta che questi dati sono stati raccolti e analizzati, vengono estrapolate le linee di tendenza per adattarsi ai dati del flusso termico e queste vengono poi usate per creare le equazioni per il profilo del flusso termico durante le fasi di caricamento e scaricamento.

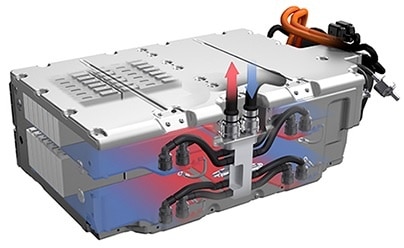

Appena questo profilo viene registrato, viene creato un modello con mezzo dissipatore mediante un software di modellazione come il PTC Creo Parametric 3D. In questo modo, i percorsi proposti dei canali del flusso del fluido possono essere disposti per creare le sezioni trasversali dei canali di raffreddamento desiderate lungo i percorsi critici.

Il trasferimento efficace del calore richiede un equilibrio preciso tra la portata, la pressione e la temperatura del fluido che scorre attraverso i canali del dissipatore. Pertanto, è essenziale ottimizzare le pressioni di ingresso e di uscita per controllare la portata del liquido di raffreddamento all’interno del dissipatore di calore.

La misura della pressione è la chiave del bilanciamento termico

Considerando ottimale una differenza di pressione di circa 0.008273709 bar, i sensori di pressione utilizzati per misurare le pressioni del fluido attraverso il dissipatore di calore devono essere estremamente accurati e stabili per un ampio intervallo di temperature e pressioni.

Durante questa fase cruciale di sviluppo i produttori si affidano a trasmettitori di pressione di alta qualità reperibili solo presso un ristretto gruppo di produttori per via delle loro prestazioni in termini di accuratezza e consistenza.

Concentrate sul dissipatore, le misurazioni registrate durante questi test sono utilizzate per tracciare le pressioni massime e minime a diverse portate volumetriche del fluido all’interno del dissipatore, permettendo di confrontare vari modelli di canali di flusso.

Come definito nell’equazione di Bernoulli, secondo cui la velocità al quadrato varia inversamente alla pressione, la perdita di pressione aumenta quadraticamente al l’aumentare della portata volumetrica del fluido.

Per questo motivo, gli ingegneri optano per canali più ampi che permettono una portata maggiore del fluido e più passaggi nella batteria, ottimizzando così il trasferimento di calore dalle celle al dissipatore.

Fino a questo punto lo sviluppo è simile a quello normalmente eseguito durante i test sulle batterie EV dei veicoli elettrici, ma nel caso del veicolo elettrico mild hybrid a 48 volt, il raffreddamento della batteria è solitamente integrato nel sistema di raffreddamento del motore a combustione interna per ridurre i costi e la complessità, e questo aumenta il carico termico sul sistema di raffreddamento del motore a combustione interna. Pertanto, una volta ottimizzato il raffreddamento della batteria, gli ingegneri devono integrare il dissipatore di calore all’interno del sistema di raffreddamento del motore a combustione interna.

Durante questa fase di sviluppo del design, il team di sviluppatori non solo controlla qualsiasi cambiamento nel differenziale di pressione nel dissipatore, ma misura anche la diminuzione di pressione nell’intero sistema di raffreddamento per essere sicuri che il raffreddamento del motore non venga influenzato negativamente dall’inserimento del raffreddamento della batteria.

Ancora una volta, mentre gli ingegneri cercano le differenze incrementali nelle letture della pressione, è importante che i sensori di pressione utilizzati per registrare questi valori siano stabili e in grado di fornire risultati ripetibili.

Insomma, sebbene il sistema di raffreddamento a liquido nelle batterie da 48 V integrato nei motori a combustione interna aumenti il carico termico, il progetto e lo sviluppo ben concepiti, soprattutto per quanto riguarda le pressioni di sistema, migliorano notevolmente la sicurezza, l’affidabilità e la capacità di ciclo delle batterie al litio senza influire sul raffreddamento del motore.